球墨铸铁驱动轮箱更换需重点关注材料特性适配、焊接修复规范、安装精度控制及安全防护措施,具体注意事项如下:

1、焊接性评估

球墨铸铁(如QT400-18AL、QT600-3)因高强度特性,焊接时需保证石墨呈球状析出,避免接头强度下降。推荐采用Z238或Z238sncu焊条(低碳钢芯+强石墨化设计),并加入球化剂或锡铜强化元素,以提升焊缝力学性能。但需注意,电弧高温易导致球化元素氧化蒸发,需严格控制焊接温度与时间。

2、残余镁含量控制

残余镁含量过高会增加铸件收缩倾向,普通球墨铸铁应控制在0.035%~0.045%,高镍球墨铸铁可放宽至0.06%~0.07%,以平衡强度与收缩性。

1、缺陷预处理

清洁表面:焊接前需彻底清除油污、锈蚀及旧涂层,确保焊缝区域金属光泽。

缺陷定位:使用射线探伤或超声波检测,明确裂纹、气孔等缺陷位置及深度。

坡口设计:根据缺陷类型开V型或U型坡口,坡口角度建议60°~70°,深度不小于壁厚1/3。

2、焊接参数控制

预热温度:根据铸件厚度,预热至150℃~250℃,减缓冷却速度,防止裂纹。

层间温度:焊接过程中保持层间温度≤300℃,避免热影响区脆化。

焊后处理:焊后立即用石棉布覆盖保温,缓慢冷却至室温,减少残余应力。

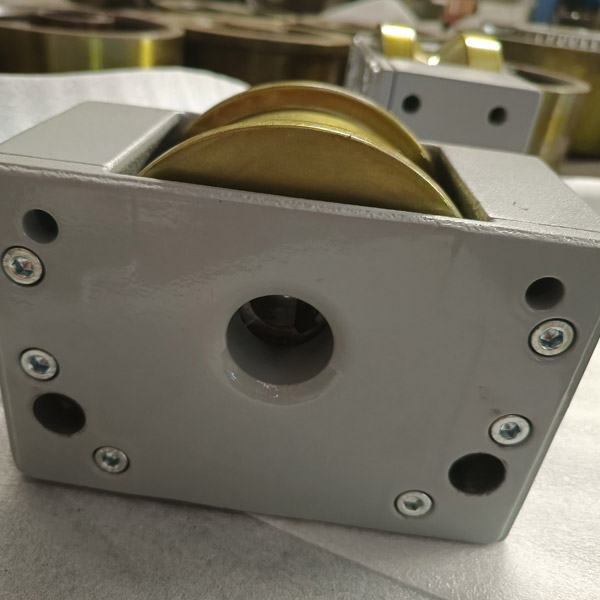

球墨铸铁驱动轮箱

1、轴承孔修复标准

椭圆度/锥度:修复后轴承孔椭圆度≤0.05mm,锥度≤0.02mm/100mm,确保与轴的配合间隙在0.0025mm~0.02mm之间。

表面粗糙度:加工后表面粗糙度Ra≤1.6μm,减少摩擦磨损。

2、驱动轮对中调整

同轴度:使用激光对中仪检测驱动轮与传动轴的同轴度,误差≤0.05mm。

平行度:两驱动轮轴线平行度误差≤0.1mm/m,避免偏载导致轴承早衰。

1、个人防护装备

焊接时佩戴防尘口罩(符合GB2626标准)、防护面罩(遮光号≥10)及阻燃工作服,防止弧光灼伤与金属飞溅。

操作重型驱动轮箱时,使用起重设备(如行车、叉车)辅助搬运,避免人工抬举导致肌肉拉伤。

2、环境安全要求

焊接区域需设置防火屏障,配备灭火器(干粉或二氧化碳型)及消防沙箱。

通风系统需满足换气次数≥12次/小时,降低焊接烟尘浓度至10mg/m³以下。

1、风电齿轮箱修复

轴承孔磨损总量≤2mm时,优先采用补焊堆焊修复;若磨损量达3mm~5mm,需结合镗削加工(镗削余量≥2mm)恢复尺寸精度。

清洗齿轮箱时,根据车型选择清洗油配方(如CRH380AL车型:润滑油JRH65与煤油2:8混合),并严格控制清洗时间≥30分钟,确保杂质彻底清除。

2、动车组齿轮箱检修

轴承固定装置需每周巡检1次、每月小修1次,重点检查紧固螺栓是否松动、连接部位有无裂纹。

清洗作业时,轮对应按要求旋转清洗,避免齿轮箱内存留杂质。

球墨铸铁驱动轮箱更换需严控材料与工艺,焊接前做好缺陷预处理并控制预热、层间温度;安装时确保轴承孔精度及驱动轮对中;操作中强化个人防护与环境安全,特殊场景(如风电、动车组)需针对性修复与巡检。通过全流程规范操作,可保障驱动轮箱性能稳定,延长设备使用寿命。