物流输送设备摩擦轮以聚氨酯包胶层为核心,凭借耐磨、耐油、高弹性等特性,通过摩擦力驱动输送带或物料小车平稳运行,支持定/变传动比控制,适应中小功率、频繁调速及洁净等场景。其结构简单、成本低且具备过载保护优势,广泛应用于汽车制造、自动化仓储等领域,是提升物流效率与可靠性的关键部件。

物流输送设备摩擦轮是驱动输送带或物料小车的核心部件,通常由金属轮芯外包聚氨酯层构成。它依靠与输送介质间的摩擦力传递动力,具有结构简单、运行平稳、噪音低的特点,还能通过弹性滑动实现过载保护。其耐磨、耐油、抗静电的聚氨酯包胶层,能适应重载、频繁启停等工况,广泛应用于汽车、电子等行业的自动化物流系统。

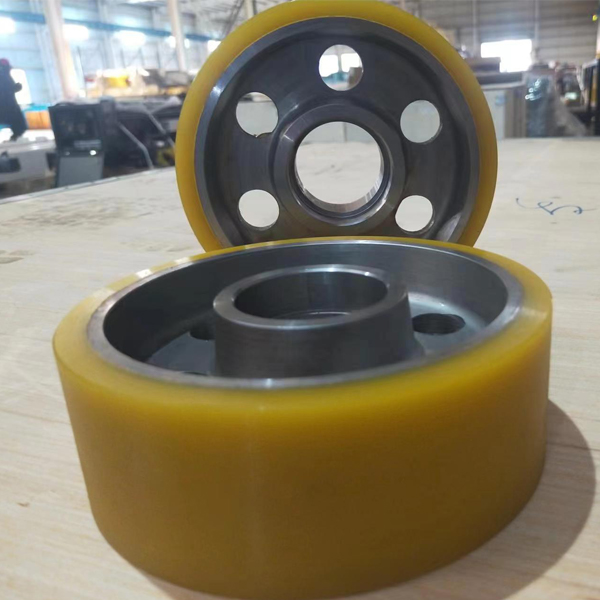

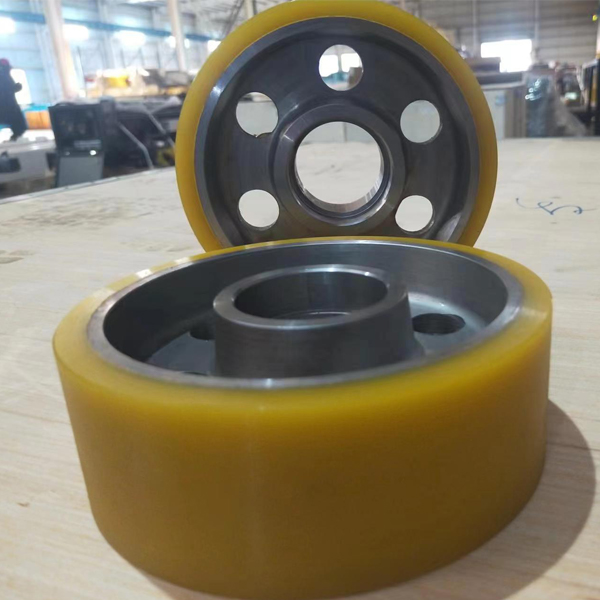

聚氨酯摩擦轮是物流输送设备(如皮带输送机、摩擦式传动输送线)的关键动力传递部件,其核心功能是通过摩擦力驱动输送带或物料小车移动。典型结构包括:

1、轮芯:金属材质(如铝合金、钢),提供结构支撑与强度;

2、聚氨酯包胶层:覆盖轮芯表面,直接接触输送带或物料,提供摩擦力与耐磨性;

3、驱动系统:电机通过减速机带动摩擦轮旋转,部分设计采用弹簧压紧装置确保轮与带/小车间压力稳定。

应用场景:

汽车生产线:通过摩擦轮与辅助轮夹持输送小车横梁,实现车身部件跨车间物流输送。

皮带输送机:驱动滚筒通过摩擦力带动皮带移动,摩擦轮作为支撑轮确保皮带平稳运行。

自动化仓储:与AGV(自动导引车)配合,实现货物精准搬运。

物流输送设备摩擦轮

摩擦轮传动基于两接触面间的摩擦力实现动力传递:

1、动力传递:驱动电机带动摩擦轮旋转,聚氨酯包胶层与输送带/小车接触面产生摩擦力,驱动负载移动。

2、传动比控制:

定传动比:通过圆柱平摩擦轮、圆锥摩擦轮等设计,实现固定转速比(如 i=n2n1=D1D2,其中 n 为转速,D 为直径)。

变传动比:通过调整摩擦轮接触位置(如垂直轴圆柱摩擦轮),实现无级变速,适应不同工位速度需求。

关键条件:

接触面间需保持足够压紧力,防止打滑;

摩擦系数需满足负载要求(聚氨酯材料摩擦系数通常为0.3-0.5)。

摩擦轮性能高度依赖包胶层材料,聚氨酯(PU)因其综合性能成为主流选择:

1、耐磨性:聚氨酯耐磨性是橡胶的3-5倍,可长期承受输送带摩擦,减少更换频率。

2、耐油性:对油脂、润滑剂等化学物质抵抗性强,适合食品加工、汽车制造等油污环境。

3、耐温性:工作温度范围宽(-50℃至150℃),适应寒区或高温车间。

4、高弹性与承载能力:

弹性模量高,减少弹性滑动和功率损耗;

承载能力强,可支撑重载物流(如汽车车身部件)。

5、抗静电与低噪音:

添加抗静电剂后,可防止摩擦产生静电火花,提升安全性;

运行噪音低,适合对环境要求高的场景(如医院、电子车间)。

四、技术特点:优缺点与适用性分析

| 特点 | 描述 |

| 优点 | 1. 结构简单,制造与维护成本低; 2. 运行平稳,无齿形啮合噪音; 3. 过载时打滑,保护关键部件; 4. 可实现无级变速,适应多工位需求。 |

| 缺点 | 1. 传动效率较低(约70%-80%),存在滑动损耗; 2. 长期高负载下易磨损,需定期更换包胶层; 3. 对压紧力要求高,需弹簧或液压装置维持接触压力。 |

| 适用场景 | 1. 中小功率传动(如仪表调节、回转筒驱动); 2. 频繁启停或调速需求(如自动化生产线); 3. 对噪音、污染敏感的环境(如洁净车间)。 |

物流输送设备摩擦轮以聚氨酯包胶层为核心,凭借耐磨、耐油、高弹性等特性,通过摩擦力驱动输送带或物料小车平稳运行,支持定/变传动比控制,适应中小功率、频繁调速及洁净等场景。其结构简单、成本低且具备过载保护优势,广泛应用于汽车制造、自动化仓储等领域,是提升物流效率与可靠性的关键部件。

相关新闻

相关新闻箱式行走轮连接方式对比

KFS行走轮箱系统的适用范围

如何选择合适的KFS行走轮箱型号?

行车轨道行走轮箱