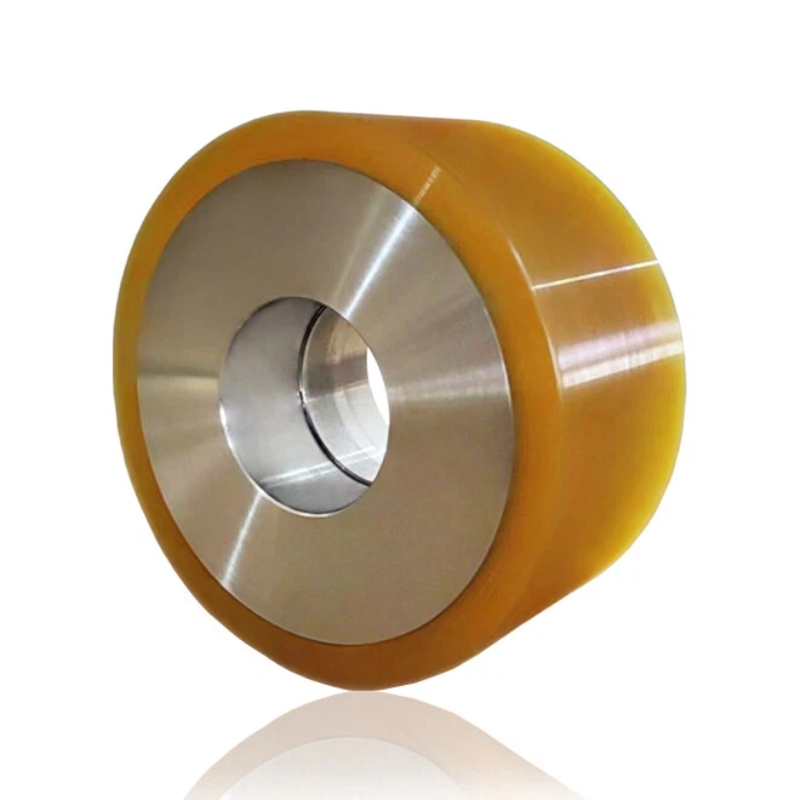

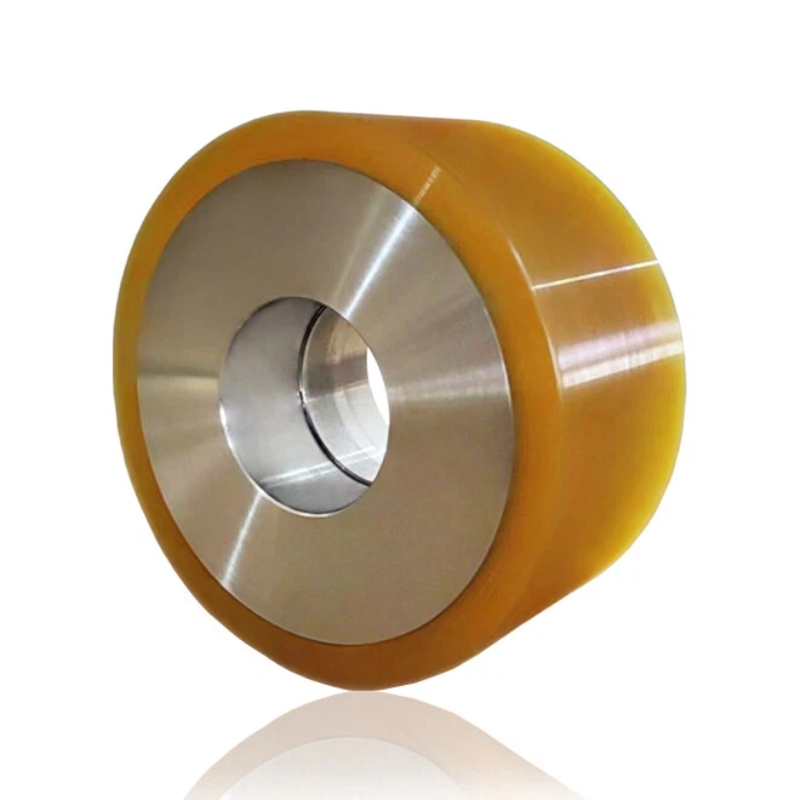

工业重型聚氨酯车轮以高强度金属为芯,外覆耐磨聚氨酯弹性体。其硬度可调,适应不同负载需求,寿命是橡胶轮的3-5倍,广泛用于叉车、矿山车、自动化设备等重载场景,能显著降低维护成本,提升作业效率,是工业领域高性能驱动与承载的理想选择。

工业重型聚氨酯车轮以高强度金属为芯,外覆耐磨聚氨酯弹性体。其硬度可调,适应不同负载需求,寿命是橡胶轮的3-5倍,广泛用于叉车、矿山车、自动化设备等重载场景,能显著降低维护成本,提升作业效率,是工业领域高性能驱动与承载的理想选择。

1、耐磨性

聚氨酯材料耐磨性是普通橡胶的3-5倍,可承受高强度摩擦与磨损,显著延长车轮使用寿命,降低更换频率。例如,在矿山运输场景中,聚氨酯车轮的寿命是橡胶轮的4倍以上,减少停机维护时间。

2、高承载能力

通过调整硬度(邵氏A10-D75)与结构设计,聚氨酯车轮可承受数吨至数十吨负载,适用于重型机械、堆高机等设备。例如,6寸重型聚氨酯万向轮可承载2.5吨重量,满足工业搬运需求。

3、减震与低噪音

聚氨酯材料的高回弹性(弹性模量匹配负载形变量≤0.05mm)可吸收震动,降低噪音30%以上,保护设备与货物,同时提升操作舒适度。在自动化生产线中,这一特性可减少设备共振,保障精密加工稳定性。

4、耐腐蚀性

对酸、碱、油等化学物质具有良好耐受性,适用于化工、食品加工等腐蚀性环境。例如,在半导体晶圆厂中,聚氨酯车轮可耐受清洗液腐蚀,保持性能稳定。

5、温度适应性

可在-40℃至120℃范围内稳定工作,适应极端气候条件。在北方寒冷地区或南方高温车间,聚氨酯车轮均能保持性能,减少因温度导致的开裂或软化问题。

工业重型聚氨酯包胶轮

1、模块化结构

金属轮芯(高强度合金钢或铸铁)提供刚性支撑,聚氨酯包胶层赋予耐磨、减震特性,两者通过无缝结合工艺形成整体,强度提升50%以上。例如,KFS 315行走轮箱驱动轮采用球墨铸铁外壳与激光校准系统,确保高精度运行。

2、高摩擦系数

聚氨酯材料摩擦系数达0.8-1.2,提供出色抓地力,减少打滑风险。在物流仓储场景中,这一特性可提升叉车行驶稳定性,降低货物倾倒概率。

3、定制化能力

可根据负载、硬度、尺寸等需求定制车轮,适配不同工况。例如,农业机械需软质聚氨酯车轮以适应泥泞地形,而矿山设备则需硬质车轮承受冲击。

4、高性价比

相比橡胶轮,聚氨酯车轮寿命延长3-5倍,综合成本降低40%以上。在自动化生产线中,其低维护特性可减少停机时间,提升生产效率。

1、物流仓储

叉车、堆高机、AGV小车等设备广泛采用聚氨酯车轮,实现高效、平稳搬运。例如,在电商仓库中,聚氨酯驱动轮可支撑24小时连续作业,日均搬运量达5000次。

2、工业自动化

输送带、滚筒、移动平台等设备使用聚氨酯车轮,确保物料精准传输。在半导体制造中,聚氨酯车轮的防静电特性(表面电阻率10⁴-10⁶Ω)可避免晶圆击穿,提升良品率。

3、矿山与冶金

重型运输车、矿山机械设备采用聚氨酯车轮,承受恶劣工况下的重载与冲击。例如,在铜矿开采中,聚氨酯车轮可减少设备故障率30%,延长使用寿命2年。

4、建筑与施工

混凝土搅拌机、升降机等设备配备聚氨酯车轮,适应复杂地形与重载需求。在高层建筑施工中,聚氨酯车轮的减震特性可降低设备振动,保障施工安全。

5、农业机械

拖拉机、收割机等农机使用聚氨酯车轮,提升泥泞地形行驶稳定性。例如,在水稻种植区,聚氨酯车轮的抓地力可减少打滑,提升作业效率20%。

6、轨道交通

轨道打磨车、检查车等设备采用聚氨酯车轮,适应复杂轨道环境。其减震性能可降低设备振动,延长轨道使用寿命。

工业重型聚氨酯车轮凭借耐磨、高强、减震、耐腐蚀等特性,以及模块化设计和高性价比优势,显著提升设备稳定性与使用寿命。尽管存在成本较高、回收困难等局限,但随着技术改进,其应用前景仍将持续拓展,成为工业重型场景的核心驱动部件。

相关新闻

相关新闻箱式行走轮连接方式对比

KFS行走轮箱系统的适用范围

如何选择合适的KFS行走轮箱型号?

行车轨道行走轮箱